锂电工程师必看:粒径分布如何让辊压工艺“事倍功半”?

工程师常因极片辊压后厚度反弹、电阻不均而头疼?问题的根源或许藏在粉体粒径里!

为什么同样的辊压工艺,有的极片能达到高压实密度且结构完整,有的却出现破裂或孔隙不均? 粉体粒径大小及分布正是幕后关键!它通过调控颗粒接触网络、孔隙结构及力学行为,直接决定辊压后极片的导电性、压实密度与电化学性能。优化粒径设计,方能解锁极片性能极限!

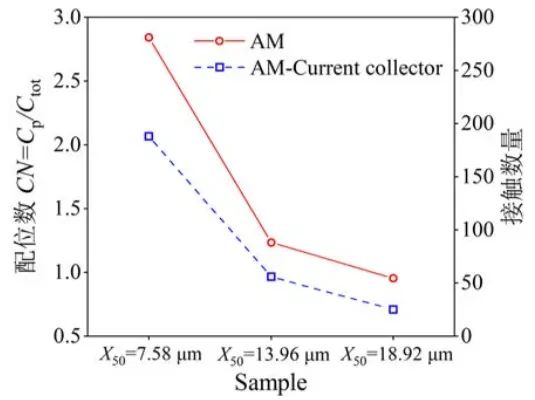

粒径较小的颗粒在辊压过程中更容易形成均匀的接触网络,增加颗粒间接触数量(配位数CN),从而提高压实密度和导电性。

小颗粒的比表面积较大,辊压时易发生破裂,可能导致孔隙率降低但副反应风险增加(如循环寿命缩短)。

宽粒径分布的粉体更容易压实,因其能更有效地填充空隙,减少孔隙率,所需辊压力较小。例如,混合不同粒径的颗粒可优化堆垛结构,提高压实效率。

在石墨负极中,宽分布的颗粒通过减小孔径和增加有效导热路径,改善极片性能。

粒径分布较窄的粉体压实阻抗较大,需更高压力才能达到相同压实密度,可能导致颗粒破裂风险增加。

小颗粒和宽分布颗粒通过减少孔隙率(如从45%降至25%),提高压实密度(如从2.2 g/cm增至3.2 g/cm),从而增强电子导电性。

但过度压实(孔隙率20%)可能导致离子传输受阻,影响电解液浸润和倍率性能。

小颗粒组成的极片变形更均匀,弯曲度低,结构稳定性高;而大颗粒在高压下易破裂或融合为二次颗粒,可能形成闭孔,影响离子传输。

辊压压力:粒径分布较宽时,相同线载荷下可达到更高压实密度(如正极线 kN/mm时,宽分布颗粒压实密度比窄分布高10%)。

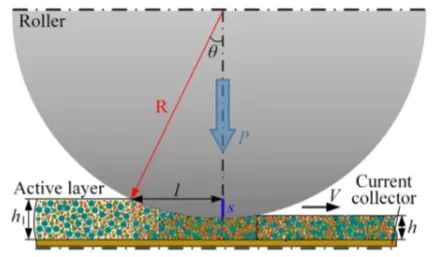

辊径与速度:小辊径或低速辊压更适合小颗粒,因其可延长变形区接触时间,促进颗粒重排;大辊径则更适用于大颗粒的均匀压实。

正极(如NMC):优先采用小颗粒(平均粒径10 m)结合宽分布(如D10/D90=4.21/9.86 m),以平衡压实密度与颗粒完整性。

负极(如石墨):可通过宽分布颗粒(如D10/D90=10.46/27.35 m)降低压实阻抗,同时控制辊压压力避免过度破碎。

粉体的粒径大小及分布通过影响颗粒接触网络、孔隙结构和力学行为,直接决定了极片辊压后的压实密度、导电性及电化学性能。小颗粒和宽分布颗粒的组合可优化压实效率与结构均匀性,但需避免过度压实导致的副反应风险。实际生产中需结合材料特性(如NMC的硬度、石墨的塑性)调整辊压参数(压力、辊径、温度),以实现极片性能的最优调控。

以上内容均为本人日常工作,交流,阅读文献所得,由于本人能力有限,文中阐述观点难免会有疏漏,欢迎业内同仁积极交流,共同进步!